チタン鋳造体の研磨ポイント

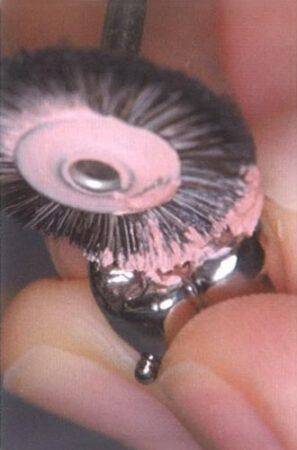

チタンは他の金属と同様に高速回転で研磨を行うと研磨効率が落ちてしまいます。

高速回転で作業を行うと火花が出て熱を持つ特性があるため、ハンドピースの回転数を中速程度にして手順を踏むと比較的、簡単に艶出しをする事が出来ます。

左から、ヒートレスホイール、カーボランダムポイント(3種)

左から、Fポイント(2種)、ペーパーコーン(2種)

<研磨材の種類>

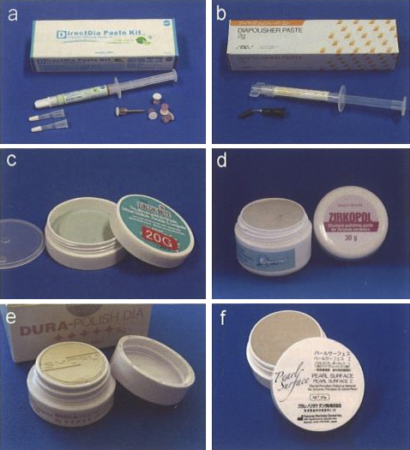

最終研磨にはダイヤモンドペーストの研磨材を用いると艶が出やすくなります。

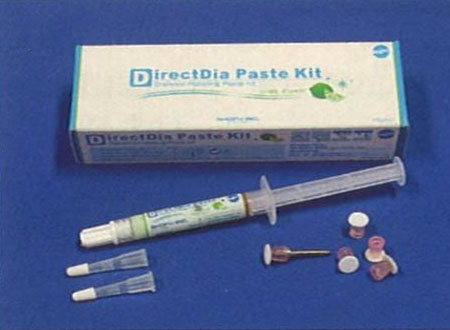

ダイヤモンドペースト

a:ダイレクトダイヤペースト(松風)

b:ダイヤポリッシャーペースト(GC)

c:ジルコンブライト(Dedeco/茂久田)

d:ジルコボル(Feguramed/ペトロンジャパン)

e:デュラポリッシュダイヤ(松風)

c:パールサーフェース(クラレノリタケデンタル)